Il test idrostatico, noto anche come test idrostatico, è il processo di test di resistenza e perdite delle bombole di gas. Questo test viene eseguito sulla maggior parte dei tipi di bombole come ossigeno, argon, azoto, idrogeno, anidride carbonica, gas di calibrazione, miscele di gas e bombole senza saldatura o saldate, indipendentemente dal materiale della bombola. I test idraulici periodici confermano che la bombola è in condizioni di funzionamento adeguate e idonea all'uso continuato per un periodo specificato.

Il test idraulico delle bombole è obbligatorio secondo le linee guida della Petroleum and Explosives Safety Organization (PESO). Le bombole senza saldatura ad alta pressione devono essere sottoposte a test idraulici periodici ogni 5 anni o secondo necessità a seconda delle condizioni della bombola. Alcune bombole di gas, come il GNC e i gas tossici, necessitano di controlli più frequenti, ad esempio ogni 2 anni.

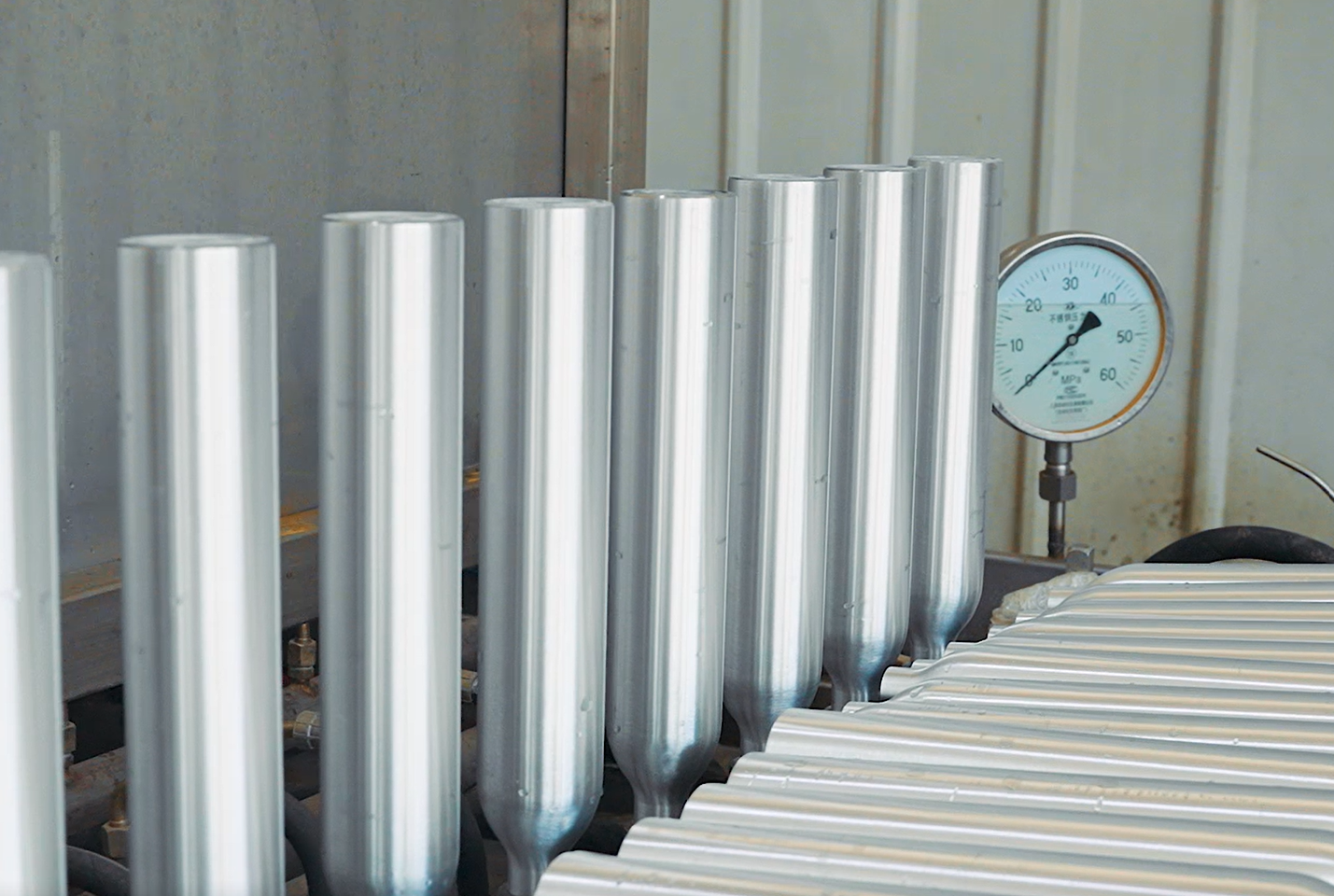

Durante un test idraulico, il cilindro viene pressurizzato a una pressione di prova, solitamente 1,5 o 1,66 volte la pressione di esercizio. Questo controlla l'elasticità del materiale, che si deteriora nel tempo con ripetuti cicli di riempimento. Il cilindro viene pressurizzato e poi depressurizzato per garantire che ritorni alle dimensioni originali entro i limiti di tolleranza specificati. I test idraulici periodici confermano che il materiale del cilindro ha ancora un'elasticità adeguata per un uso continuato e sicuro.

La procedura di prova idraulica prevede il riempimento del cilindro con un liquido quasi incomprimibile, solitamente acqua, e l'esame per eventuali perdite o cambiamenti permanenti di forma. L'acqua è comunemente usata poiché è quasi incomprimibile e si espanderà solo di una quantità molto piccola. Se venisse utilizzato gas ad alta pressione, il gas potrebbe espandersi fino a diverse centinaia di volte il suo volume compresso, correndo il rischio di gravi lesioni. La pressione di prova è sempre notevolmente superiore alla pressione operativa per garantire un margine di sicurezza. Normalmente viene utilizzato il 150% della pressione operativa.

Il cilindro è posto all'interno di una camicia d'acqua di volume noto. La camicia d'acqua è collegata ad una buretta calibrata che misura la variazione di volume dell'acqua all'interno della camicia. La bombola viene quindi pressurizzata con acqua fino a raggiungere la pressione di prova. La pressione viene mantenuta per un certo periodo di tempo, solitamente 30 secondi o più. Durante questo periodo, il cilindro si espande leggermente e sposta parte dell'acqua dalla camicia alla buretta. La quantità di acqua spostata indica l'espansione del cilindro sotto pressione. Trascorso il tempo di attesa, la pressione viene rilasciata e il cilindro si contrae riportandolo alle sue dimensioni originali. L'acqua spostata ritorna alla camicia dalla buretta. La differenza tra la lettura iniziale e quella finale della buretta indica l'espansione permanente del cilindro.

L'espansione permanente non deve superare il 10% dell'espansione totale. Se così fosse, significa che il cilindro ha perso parte della sua elasticità e potrebbe presentare crepe o difetti che ne compromettono l'integrità. Tali bombole devono essere ritirate dal servizio e distrutte. L'idrotest verifica anche la presenza di perdite osservando eventuali cadute di pressione durante il tempo di mantenimento o eventuali bolle che fuoriescono dalla superficie del cilindro.

I risultati della prova idraulica vengono registrati e stampigliati sulla bombola insieme alla data del test e al numero identificativo dell'impianto di prova autorizzato. Il DOT richiede che i nuovi test idrostatici e la riqualificazione siano condotti da agenti registrati che sono stati certificati dal DOT e a cui è stato rilasciato un numero di identificazione dei re-tester (RIN) valido dalla DOT Research and Special Programs Administration (RSPA). I test idraulici garantiscono che le bombole di gas siano sicure e affidabili per l'uso previsto.

Orario di pubblicazione: 09-ottobre-2023